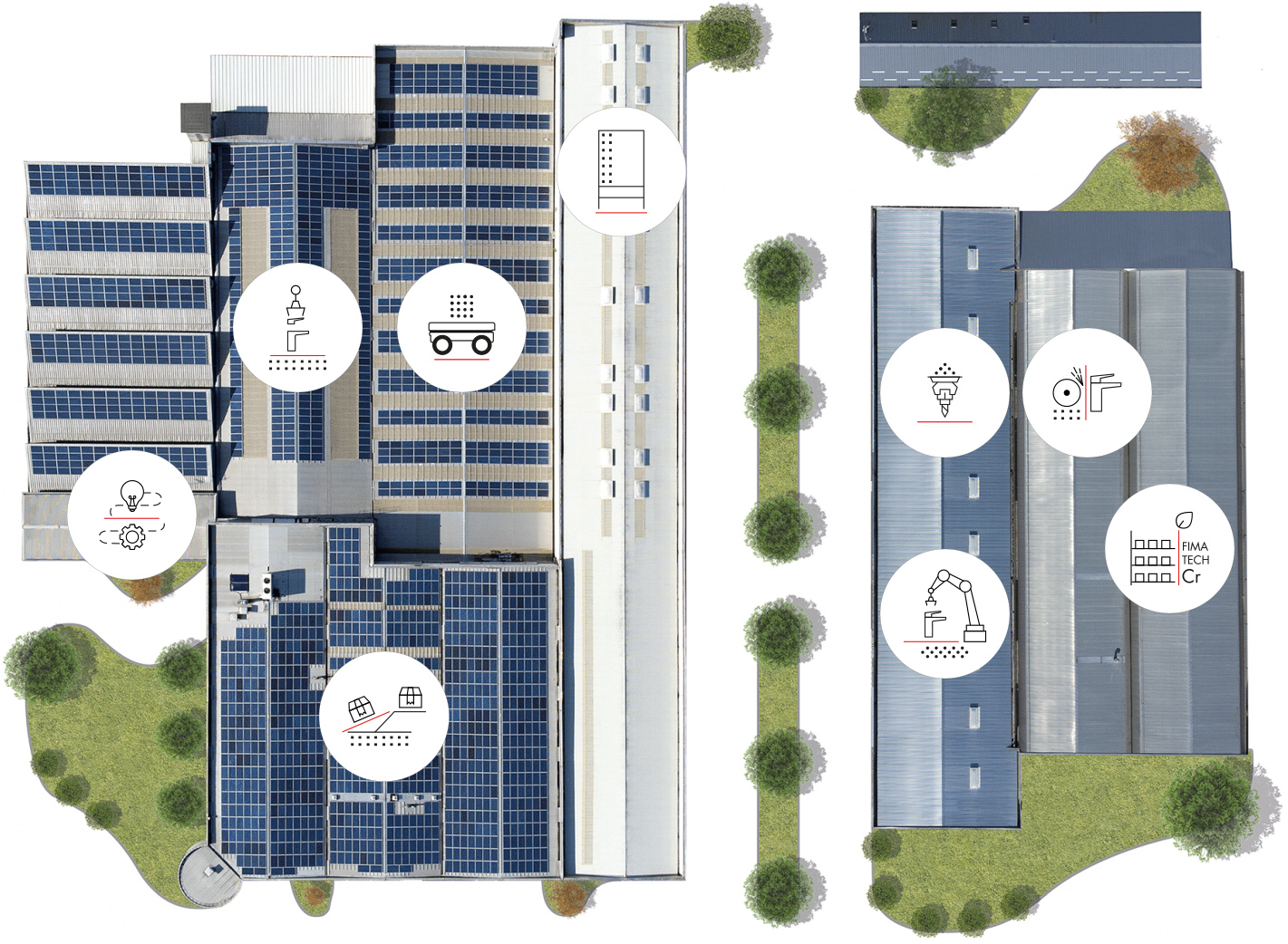

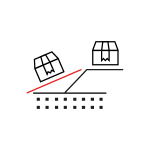

HOCHREGALLAGER

Das Hochregallager ist ein automatisches Lager mit

geschlossenen Körben, für die Lagerung aller Komponenten und Kleinteile für der Weiterverarbeitung.

Es ermöglicht Ihnen, Artikel zu organisieren, zu verwalten und

vor Staub, Licht und versehentlichen Bewegungen zu schützen.

Es ist ein wichtiger Bestandteil der hohen Qualität und

ermöglicht eine schnelle Kommissionierung und ständige Bestandsüberwachung.

Durch die doppelten Lagerbahnen ist das System in

der Lage, die Ein- und Auslagerung von über 12.000 Komponentenboxen zu optimieren.

Das Lager ist mit Stapler-Lift-Maschinen ausgestattet,

mit denen Sie über 200 Entnahmen pro Stunde

verwalten können, und einem Be- / Entladepuffer, der auch die Teilkommissionierung erleichtert.

Nach dem Sammeln und Zusammenführen gelangen die verschiedenen

Komponenten dann in die Fertigungszellen zur Montage.

AVG

Ein AGV-System, Abkürzung für Automated Guided Vehicle,

transportiert die fertigen Produkte direkt in die Versandabteilung.

Dabei handelt es sich um mit Sensoren und Kameras ausgestattete Roboter,

die in der Lage sind, Hindernisse oder Personen zu erkennen und

die Wege auf der Station zu optimieren.

Die FTS laden, transportieren und entladen die fertigen

Produkte automatisch auf den Sorter nach Prioritäts-,

Dringlichkeits- und Prozessoptimierungslogik.

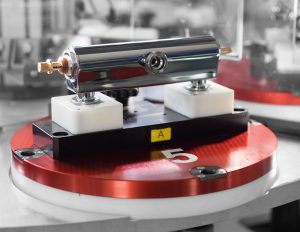

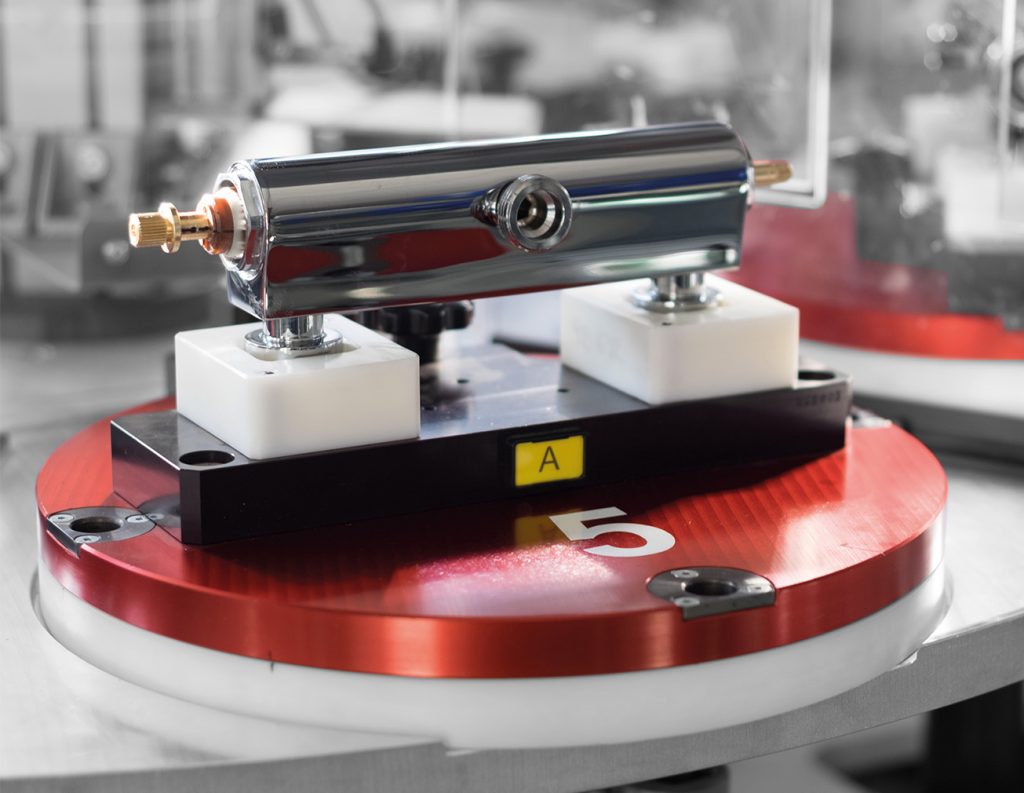

ASSEMBLING

Automatisierte Montage

Der Fertigungsbereich Montage ist in 12 Inseln unterteilt.

Die 6 automatisierten Inseln widmen sich der Produktion großer Chargen.

Hier wird jedes Produkt zusammengebaut und einzeln

anhand eines Druckluftsystems geprüft, mit dem auch

die kleinsten Fehler und Mikroleckagen festgestellt werden,

die beim normalen Gebrauch zu Mängeln werden könnten.

Jede Insel hat ein eigenes spezielles Lager, das die Insel

eigenständig macht, und das täglich entsprechend der

Auftragslage und mit Hinblick auf optimierte

Materialbewegungen versorgt wird.

FORSCHUNGS

UND ENTWICKLUNGSZENTRUM

Das Forschungs- und Entwicklungszentrum

des Unternehmens ist der Ort, an dem die

Ideen der Designer oder die Anforderungen

aus dem Vertriebsnetz und dem Markt

umgesetzt werden. Ein Team fachkundiger

Konstrukteure und Ingenieure erarbeitet

tagtäglich mit Hilfe modernster Instrumente

innovative Lösungen. Von jedem

entwickelten Produkt wird, bevor es in

Produktion geht, ein mechanischer

3D-Prototyp angefertigt, der dann auf

entsprechenden Simulationsbanken

mit Wasser getestet wird, um kritische

Punkte aufzudecken und es

dementsprechend zu überarbeiten.

Erst nach Bestehen der strengen #quality

tests wird es technisch hergestellt,

in Produktion gegeben und über das

FIMA Carlo Frattini–Partner-Netzwerk vertrieben.

SORTER

Die Versandabteilung ist hochautomatisiert dank eines

SORTER-Systemes mit motorisierten Bändern und Rollbahnen,

der die Pakete verwaltet, die Artikel erkennt und sie

dynamisch dem Auftrag zuordnet, zu dem sie gehören.

Das System sortiert vollautomatisch und informiert

den/die MitarbeiterIn sofort, wenn die Ware zum Versand an den Kunden bereit ist.

So können bis zu 150 Aufträge gleichzeitig fertiggestellt werden.

DREHEREI

Mehrspindelautomaten

"Die Dreherei verfügt über 8 Mehrspindelautomaten,

die in der Lage sind, mit extremer Effizienz und Präzision

die verschiedensten Bearbeitungsschritte auszuführen.

Jeder einzelne dieser Automaten kann bis zu 24

Arbeitsschritte mit einer Bestückung der Barren ausführen.

Auch hier werden alle Messingspäne und Rückstände von

dem innovativen Absaugsystem erfasst und dem Qualitäts

Recyclingproszess wieder zugeführt.

Hier werden alle Messingprodukte für die Armaturen

hergestellt und garantieren dem Kunden eine 1005-ige

Kontrolle der Produktion, sowie ein sehr ökologischer

Umgang mit dem Energie und der Umwelt."

DREHEREI

Press - und Gießteile

In der mechanischen Bearbeitung werden alle Gehäuse gebohrt,

gedreht, Gewinde geschnitten, sowie gedreht und gepresst.

Die gesamte Produktion erfolgt EDV-Unterstützt und die

Roboter sind mit modernster Lasertechnik ausgestattet.

Dadurch bekommt #Quality die Sicherheit.

Alle Bearbeitungsrückstände werden durch ein Vakuum

Rohsystem, direkt an der Maschine abgesaugt und an der

Hallendecke dem Recycling-Kreislauf wieder zugeführt, was

verglichen mit den herkömmlichen Bandsammelsystemen

einen deutliche geringeren Energieeinsatz erfordert.

Durch die Zyklon- und Zentrifugen-Technik erfolgt eine

nahezu 100%-ige Trennung der einzelnen Komponenten wie

Luft, Schmiermittel und Messing, erfolgt die Bevorratung,

unter strikter Einhaltung der Umweltschutzvorgaben, in

speziellen Silo´s und kann danach, auch unter Einhaltung

der Fima #green Policy, wieder zu Stangen oder Barren gegossen werden."

POLIEREN

Schleifen und Polieren

Metallpoliersysteme

Im Bereich Schleifen und Polieren werden

alle Armaturenteile geschliffen und poliert um

dem Bauteil eine glänzende und kratzerfreie

Oberfläche zu verleihen.

Eine sehr leistungsstarke Absauganlage,

garantiert eine 1005-ige Luftabsaugung des

Schleifstaubes, sowie kleinster Messingspäne.

Auch hier werden die Rückständer sauber

getrennt und dem Recycling Prozess wieder

zur Verfügung gestellt.

Die Produkte mit besonderem #Design werden

von fachkundigen Arbeitern einzeln manuell

gefertigt, um unvergleichliche Qualität, Glanz

und Detail zu gewährleisten.

GALVANIK

Automatisiertes Galvaniksystem

Der Fertigungsbereich Galvanik ist mit einer

automatisierten Galvanikanlage mit

44 Wannen ausgestattet,

die für die unverwechselbaren Oberflächen

von FIMA Carlo Frattini aus Chrom,

schwarzem Chrom, Nickel und Gold sorgt.

Die mit innovativsten Technologien

erstellte Anlage ist dank

der Verwendung von Tri-Valentem

Chrom (Chrom III)

vollständig #GREEN und dank sorgfältiger

ökologischer Programme und Behandlungen

im geschlossenen Kreislauf,

bei denen zur Reinigung des benutzten

Wassers Spezialharze eingesetzt werden,

absolut gesundheits- und umweltfreundlich.

Obwohl eher übersichtlich, gehört sie

heute zu einer der modernsten und

umweltfreundlichsten Anlagen Europas.

FORSCHUNGS - UND ENTWICKLUNGSZENTRUM

ASSEMBLING

Automatisierte Montage

AVG

GALVANIK

Automatisiertes Galvaniksystem

POLIEREN

Schleifen und Polieren Metallpoliersysteme

DREHEREI

Press- und Gießteile

In der mechanischen Bearbeitung werden alle Gehäuse gebohrt, gedreht, Gewinde geschnitten, sowie gedreht und gepresst.

Die gesamte Produktion erfolgt EDV-Unterstützt und die Roboter sind mit modernster Lasertechnik ausgestattet. Dadurch bekommt #Quality die Sicherheit.

Alle Bearbeitungsrückstände werden durch ein Vakuum-Rohsystem, direkt an der Maschine abgesaugt und an der Hallendecke dem Recycling-Kreislauf wieder zugeführt, was verglichen mit den herkömmlichen Bandsammelsystemen einen deutliche geringeren Energieeinsatz erfordert. Durch die Zyklon- und Zentrifugen-Technik erfolgt eine nahezu 100%-ige Trennung der einzelnen Komponenten wie Luft, Schmiermittel und Messing, erfolgt die Bevorratung, unter strikter Einhaltung der Umweltschutzvorgaben, in speziellen Silo´s und kann danach, auch unter Einhaltung der Fima #green Policy, wieder zu Stangen oder Barren gegossen werden.